- 受注から納入までのプロセス

- 1) ヒヤリング(ご検討図面受領)

2) プランニング(製品の形状提案)

受領した3Dデータから製品形状の確認や、流動解析を行い量産に向けたコスト提案や

形状提案をいたします。

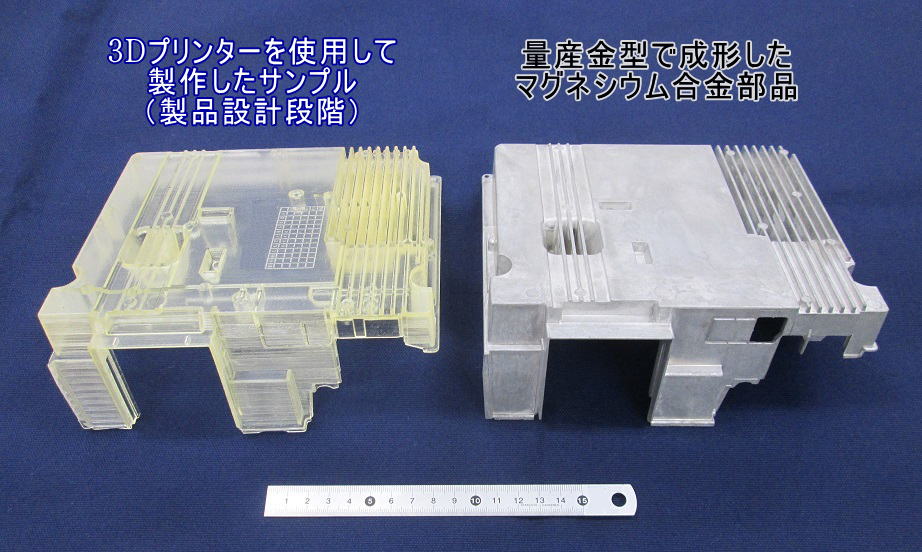

ご要望があれば、3Dプリンターで製品を作製し、形状をご確認頂けます

3) 試作

・マグネシウムインゴットを削り出し、サンプルを作製することができます。

1個から作製可能です。

・試作型を作製し、サンプルを作製することが可能です。

100個~1,000個のサンプルが製作可能です。

・上記の試作方法を採用せず、量産型を作製し試作を行うことも可能です。

4) 金型治工具作製

ご承認いただいた製品データをもとに量産金型を作製します。

並行して製品仕様に合わせた治工具を作製します。

5) 量産試作

量産金型を用いて、量産までの試作にも対応いたします。

設計変更、仕様変更にも対応いたします。

6) 寸法測定・評価

量産要の金型治工具で生産された成形品は、工場顕微鏡、3次元測定器、

非接触光学式3次元スキャナ―などによる寸法測定を行います。

7)量産(製品製造)

マグネシウム成形、2次加工、表面処理まで一貫生産いたします。

8) 納入

お客様の梱包仕様に基づき、国内外へ納入可能です。

- マグネシウム合金射出成形機で生産可能なサイズ

- 280t機 : 製品投影面積200㎠ 製品重量 67g~365g

650t機 : 製品投影面積500㎠ 製品重量181g~1000g

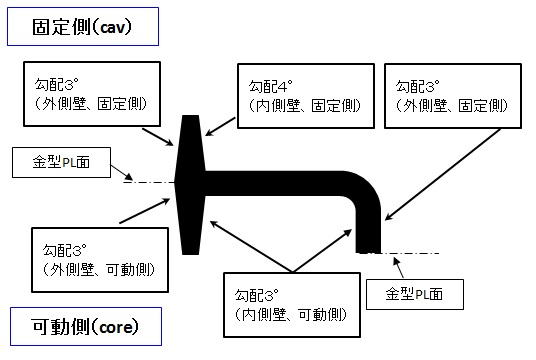

1300t機 : 製品投影面積1400㎠ 製品重量2000g - 一般的な抜き勾配(キャビ、コア)

- 内側壁

・固定側(cav) ≧4°

・可動側(core)≧3°

外側壁

・固定側(cav) ≧3°

・可動側(core)≧3°

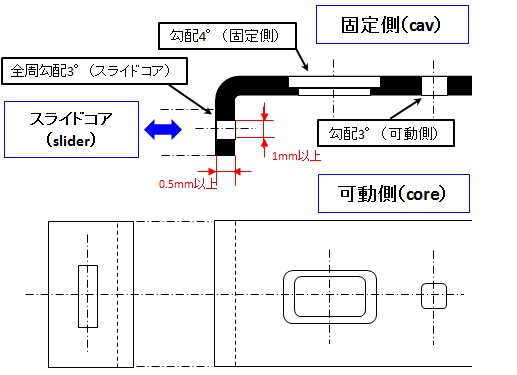

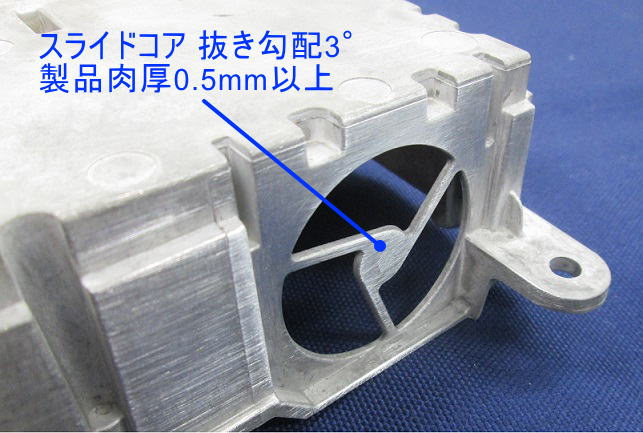

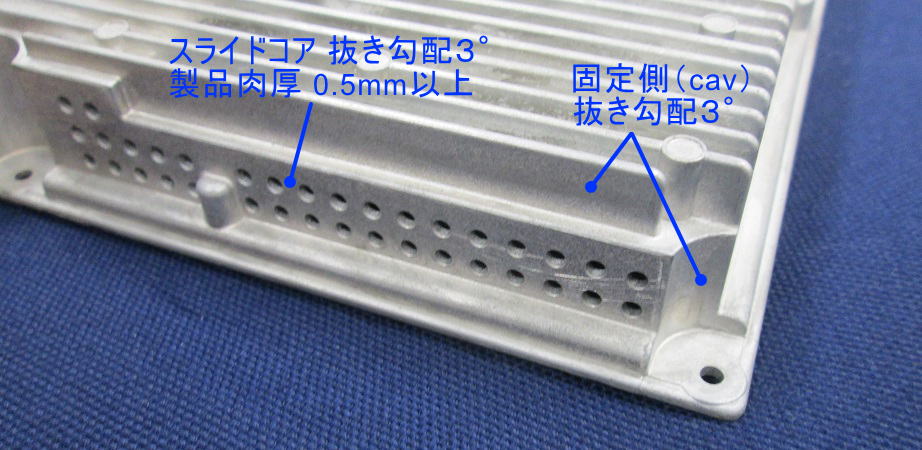

- 抜き勾配

- 固定側(cav) ≧4°

稼働型(core)≧3°

スライドコア ≧3°

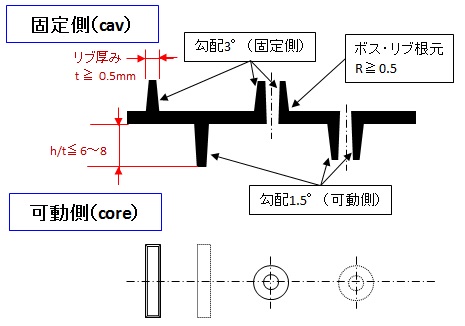

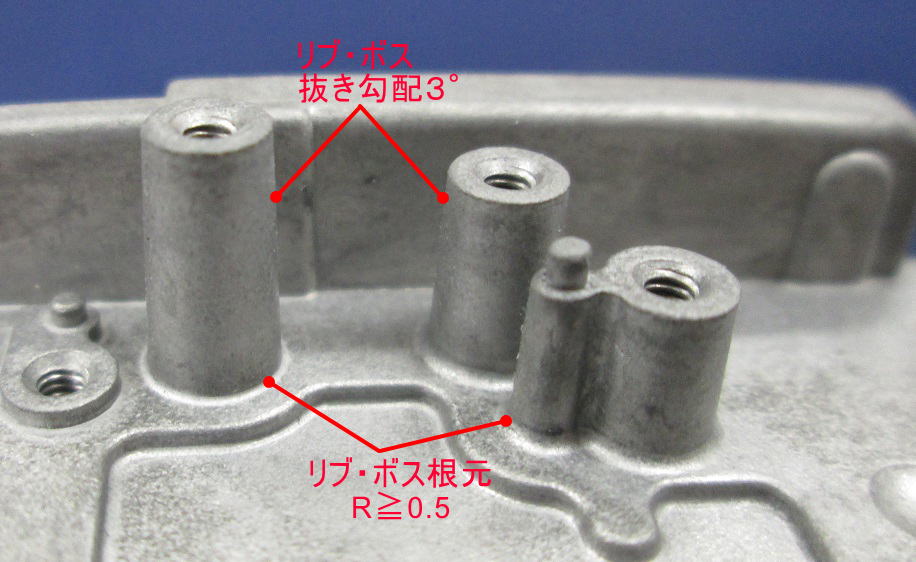

- ボス・リブ形状

- 一般的な抜き勾配

・固定側(cav)≧3°

・可動側(core)≧1.5°

ボス、リブ根元R

・R ≧ 0.5

リブ先端厚み

・t ≧ 0.5

リブ高さ

・h/t ≧ 6~8

- マグネシウム合金の物理的特性

-

材料 材料名 密度

kg/㎥融点

℃線膨張

係数/℃比熱

K/Kg・K熱伝導率

W/m・KMg合金 AZ91D 1810 598 27.2×10-10 800 54 Mg合金 AM60B 1790 615 27.2×10-10 1000 61 Mg合金 AS41A 1770 620 27.2×10-10 1010 68 Al合金 ADC12 2730 580 21.5×10-6 960 96 炭素鋼 1.0C 7860 1520 10.5×10-6 473 43 プラスチック ABS 1030 90

(TG)74.0×10-6 1674 0.2 プラスチック PC 1230 160

(TG)70.0×10-6 1260 0.19 - マグネシウム合金の機械的特性

-

材料 材料名 耐力

Mpa引張強度

Mpa伸び

%比強度 ヤング率

GPaMg合金 AZ91D 150 230 3 127 45 Mg合金 AM60B 130 205 13 115 45 Mg合金 AS41A 140 215 6 121 45 Al合金 ADC12 160 300 3 110 71 炭素鋼 1.0C 160 517 22 66 200 プラスチック ABS - 35 40 34 2.1 プラスチック PC - 104 3 84 6.7